智能油液监测系统解决方案---钢厂

一、工业4.0对设备管理要求

世界现在正处于 “工业4.0”的开端、“工业制造2025”——由物联网、云计算和人工智能等技术推动,从计算机系统到网络物理系统的转变。在严格的意义上,工业4.0是将新技术集成到当前的工业流程中,本质上是创建智能网络,但是,向工业4.0过渡涉及各种挑战;例如确保数据安全和网络物理系统的高度可靠性,避免因自动化等原因造成的工作损失,维护服务在制造业中变得至关重要,因此,转型到工业4.0也意味着必须升级现有的维护操作。

二、钢铁行业

1、钢铁行业特点

钢铁行业拥有大量用油设备,且是自动化且连续化生产,特别是大型成套设备,自动化程度高,环境恶劣,生产中的关键机器设备一旦发生故障会迫使全线或全厂停工,造成巨大的经济损失,甚至危及人身安全,产生严重的社会问题。同时,现代钢铁冶金行业竞争日益激烈,同时受节能环保政策限制,以及资源短板、价格上涨等情况的影响,因此开展油液监测更显得尤为重要。

2、钢铁油液监测现状

油液监测技术通过分析润滑油的理化指标、污染水平、元素含量以及油中磨损金属颗粒的分析,发现设备故障的诱因,早期故障的发展,以便现场及时针对处理,消除故障隐患,提高设备安全可靠性。钢厂进行油液监测相对比较早,早在80年代,日本新日铁公司就开始进行油液监测,在1980-1986年的六年间由于加强润滑监测与管理,使设备失效率下降了65%,与磨粒相关的失效下降90%。目前,一般大型钢厂都建有专业的油液检测实验室,能进行元素、粘度、水分、颗粒计数等指标检测,但是这是检测设备即不智能,更无法做到互联,只能给出一个个孤立的检测结果,无法直接指导设备维护保养工作,也无法反映企业设备健康状况,更使油液监测体系游离于整个系统之外,无法纳入工业4.0之中,成为智能工厂的短板。

三、斯派超TruVu360TM工业现场油液监测平台

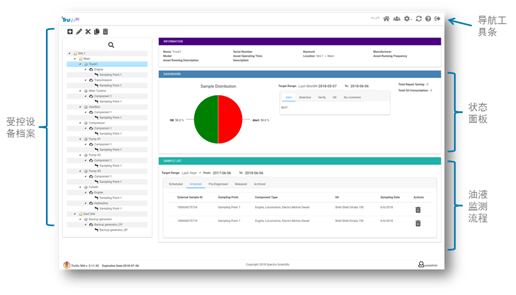

强大的互联TruVu360TM平台把受控设备、分析设备、分析人员、维护人员和管理人员紧密地联系在一起,从油液监测计划,到样品检测,到样品诊断,到维修反馈,再到数据备份有机连接在一起。TruVu360TM平台使状态监测及设备养护“闭环”沟通机制,有利于设备管理人员不断充实油液监测知识,不断提升设备管理水平。

1、强大的互联性

TruVu360TM平台把受控设备、分析设备、分析人员、维护人员和管理人员紧密地联系在一起,从油液监测计划,到样品检测,到样品诊断,到维修反馈,再到数据备份有机连接在一起。TruVu360TM平台使状态监测及设备养护“闭环”沟通机制,有利于设备管理人员不断充实油液监测知识,不断提升设备管理水平。

2、海量数据和数据分析功能

TruVu360TM平台不仅涵盖受控设备数据、所使用的油液数据、油液检测数据、保养计划数据等,而且直接将这些数据转化为设备运行状态图标,直观告知设备整体的健康状态。

3、智能化

4、集成性

TruVu360TM将油液监测流程与设备管理及养护流程高度集成,与企业自身智能平台高度集成,使人与人、人与机器、机器与机器、以及服务与服务之间,能够形成一个互联,从而实现横向、纵向和端到端的高度集成。

5、检测硬件全面、、简单

版权所有 © 2024 上海冉超光电科技有限公司 备案号:沪ICP备12039999号-4 技术支持:化工仪器网 管理登陆 sitemap.xml